制冷系統經修理后,對壓縮機和整個系統應進行試車,調試合格后方可正常運行。

對壓縮機進行性能檢測的目的。只是判斷經修理后的壓縮機是否能滿足制冷設備的基本要求,而不必準確地測量出制冷量等技術指標。檢測項目及測試的步驟和方法如下:

排氣側的密封性(在機殼封焊以前進行) 開動壓縮機,當氣罐壓力達到1. 5MPa時停車,用毛刷沾冷凍機油涂于密封墊、缸蓋螺釘、排氣管焊口等可能產生泄漏的部位,如無氣泡泄漏現象即為合格。

排氣閥片的密封性 將排氣端上的放氣閥關閉,開動壓縮機,當壓力升至1.5MPa時停車,觀察壓力表是否迅速下降不超過0.1MPa即為合格。

起動性能 高壓保持1. 5MPa,吸氣側為大氣壓力,將電壓調低至額定電壓的85%,此時如能正常起動即為合格。

負荷抽空試驗 在機殼封焊后進行,吸氣側安裝真空表,開車后通過調節放氣閥使高壓穩定在1. 0MPa,若真空度不低于5. 328kPa即為合格。

注意試驗開車時間不可太長,一般不超過3min,因為試驗時以空氣為介質,其高壓排氣溫度較高,長時間運行會使排氣閥出現積炭(油垢)或銹蝕.高壓腔內出現積水和銹蝕等現象。

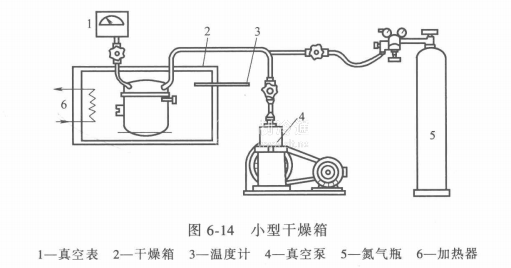

整機檢驗合格封焊后,應將焊口打磨干凈,并涂上醇酸黑漆,進行整機抽空干燥,可采用圖6-14所示的小型干燥箱進行干燥處理。