1)制冷系統所有管材一律采用無縫鋼管,其質量應符合現行國家標準GBZT8163一2008《流體輸送用無縫鋼管》的要求。根據管內最低工作溫度選擇無縫鋼管的鋼牌號。當庫房設計溫度在-48℃以上的管道,可選用鋼牌號為10或20的無縫鋼管。庫房設計溫度低于-48℃的管道,安裝時應選用Q345(16Mn)的無縫鋼管。

2)制冷管道安裝前,必須將管道內外的污物和鐵銹清除干凈。

3)管道的加工、焊接和安裝應遵守GB50235一2010《工業金屬管道工程施工及驗收規范》、SBJ12一2011《氨制冷系統安裝工程施工及驗收規范》以及GB50274一2010《制冷設備、空氣分離設備安裝工程施工及驗收規范》的相關規定。

4)在制冷系統的總管上連接支管時,接管彎頭安裝時應朝向總管介質流動的方向。

5)所有包保溫層的管道與支吊架之間、低溫容器與基礎之間必須設置墊木,墊木均應余弦經過防腐處理。

6)需要保冷的容器設備的閥門、壓力表及管件在安裝時都應注意不要埋入容器保溫層內,以利于今后的操作及維修。

7)制冷系統低壓管道直線段超過100m,高壓管道直線段超過50m時應采用補償裝置,如設置伸縮彎等。

8)與機組、氨泵等輔助設備連接部分的管道應安裝牢固,設備運行時不應有振動現象。

9)連接氨壓縮機的管道不應與建筑物結構剛性連接

10)連接氨壓縮機和設備的管道應有足夠補償變形的彎頭。

11)對熱戀加工的彎管(彎頭),其最小彎曲半徑應不小于3.5倍管道外徑。采用冷彎加工的戀管(彎頭),其最小彎曲半徑應不小于4倍管道外徑。

12)當受到安裝空間的限制,現場不適合大彎曲半徑彎管安裝時,應采用彎曲半徑為公稱直徑1.5倍的壓制彎管,它應符合GBMT12459一2005《鋼制對焊無縫管件》

13)制冷設備安裝時,應根據實際情況,適當做好預留工作。如有發展余地的,應計劃好二期或三期后期工程,在設備的預留位置上,或在供液回氣調節站上做好一定的預留。在今后的擴大生產時,就可從容應對。有一些廠家只考慮眼前,沒想到今后,等企業發展了,要適當擴大生產規模時才找不到擴容的空間,只有亂擠亂接,勉強擴大工藝系統。這給平時設備操作人員帶來不便,也會造成不安全因素。

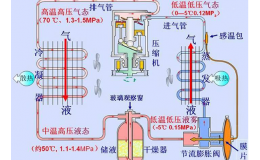

14)制冷管道安裝時,應注意管道安裝的層次、美觀、不凌亂,注意各種管道之間的間距,以及各種管道與墻壁的距離。安裝人員要熟悉圖樣中的制冷工藝流程,知道每根管道的用途,還要考慮今后保溫、操作和維修的方便。制冷管道安裝應符合施工圖樣的要求,氨制冷系統一般采用下進上出方式連接閔發器,為了有利于回油,氨系統水平吸氣管道應坡向循環桶或氣液分離器。氟系統水平吸氣管道應坡向壓縮機。氨系統應按表8-3所給出的管道坡向和坡度進行安裝。

15)現在有些冷藏企業的低壓循環桶和制冰池等制冷設備不大好放油,這是因為管內有雜質,加上管內溫度低等原因導致的。因此,對低壓循環桶的油包及制冰池的放油在設計上要增加熱氯加壓處理。如果設計時沒有設置,在安裝時應增設熱氨加壓管道,以利于順利放油。

16)壓力管道安裝完畢后應對焊縫進行射線檢測,對于熱氨融霜管道和低壓側壓力管道的對接接頭應經100%射線檢測合格,角焊縫應100%磁粉或滲透檢測合格;高壓側壓力管道不少于20%射線檢測,角焊縫應100%磁粉或滲透檢測合格。射線檢測應當按照JBXT4730.2一2005的規定執行,射線技術等級不低于AB級,合格級別不低于III級;磁粉或滲透檢測應當按照JBXT4730.4一2005的規定執行,合格級別為I級。制冷工藝管道系統除了進行焊縫探傷檢測外還應進行試壓、試漏等工序。

17)安全閥安裝前應檢查鉛封情況和出廠合格證,鉛封不得隨意拆啟,投產后廠方每年應做好定期由有關部門校對檢測工作。

18)制冷管道穿過建筑物的墻體(除防火墻外)、樓板、屋面時應加套管,套管與管道間的空隙應密封,但制冷壓縮機的排氣管道與套管間的間隙不應密封。低壓側管道套管的直徑應大于管道隔熱層的外徑,且不得影響管道的熱位移。套管應超出墻面、樓板、屋面30mm。管道穿過屋面時應設防雨單。

19)制冷系統管道的布置,對其供液管應避免形成氣袋,回氣管應避免形成液囊。

20)對于跨越廠區道路的管道,在其跨越段上不得裝設閥門、金屬波紋管補償器和法蘭、螺紋接頭等管道組成件,其路面以上距管道的凈空高度不應小于4.5m。