1、當氨系統中進入冷凍油后,隨著管道、設備和制冷劑溫度的下降,潤滑油以一種油膜狀態吸附在熱交換設備(如冷凝器、蒸發器)的傳熱面上,這就大大增加了熱阻,降低了設備的熱交換能力,對提高制冷效率不利。而R12與油互相溶解。傳熱表面油膜狀態的形成就微弱多了。

2、油積存在輔助設備和管道內,必然使其工作容積減少。由于溫度下降,油的粘度變大,污物和機械雜質與油混合附著在管道內壁上,這樣就嚴重地影響了制冷劑的通道面積,從而形成阻力。

上述兩種害處如不及時排除,時間長了就會導致制冷機制冷量下降,電能消耗增加,設備工作效率降低,因此要定期放油。

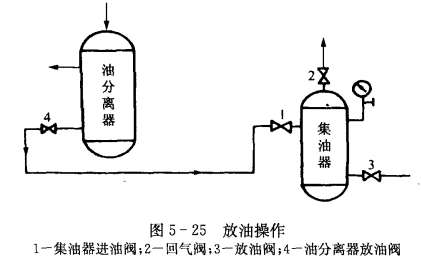

如圖5-25所示,在氨制冷系統設計時,油分離器、貯液器、蒸發器、冷凝器、中間冷卻器、低壓循環捅、氨液分離器等,均有放油管與集油器進油口相連,氨油分離器放油時,其步驟如下。

①停止氨油分離器工作,由于氨液比重小,而油與氨液分離后下沉。

②打開閥2,降低集油器壓力,當與吸氣壓力相近時再關閥2。

③打開閥4及閥1,由于壓差關,氨油分離器中的油及少部分氨進入集油器,待油放至集油器占容器50%時,關閥4及閥1。

④微開閥2,使油中的氨蒸發,氨氣沿閥2被制冷機吸氣管抽走。當集油器壓力降至吸

氣壓力時,關閥2,視集油器壓力是否上升,如果上升再開閥2,如不上升,可開啟閥3放油。放油結束關閉閥3,使集油器仍保持待工作狀態。這種放油法是在低壓下進行的,所以比較安全。

其他輔助設備要放油時,程序與上相同。氟制冷系統,因氟與油互溶,因此無放油設備。